Zum Auffrischen und Schmunzeln . . .

. . . sind diese Museums-Seiten hier gedacht, denn viele wissen nicht mehr oder noch nicht, wie es damals angefangen hat und wie das wirklich funktioniert mit den Tonband- und den Magnetbandgeräten aus alter Zeit. Viele Bilder können Sie durch Anklicken vergrößern, auch dieses.

Was ist das für ein Pulver . . . .

aus dem die Magnetschicht gemacht wurde oder wird ?

Wir haben zwei (zum Glück versiegelte) Flaschen mit echtem Magnetstaub aus dem Hause AGFA bzw. BAYER Leverkusen "geerbt". In der schwarzen Flasche ist Chromdioxyd CrO2, in der hellbraunen Flasche ist Gamma Fe2O3.

Und wie wird das Magnetband wirklich hergestellt ?

1950 - im Lager der 3M - große Rohband Rollen

In 1950, a publicity photographer took a picture of guitarist virtuoso and recording engineer Les Paul (at right) with his wife, popular vocalist Mary Ford, as they were given a tour of the 3M Company. They are examining a web of tape that will be later be slit into the required widths needed for recording.

At that time, it was the mostly 1/4"- and 1/2"- (inch) reels that were used; the lager formats came later. Les Paul remembers the tour around the "campus," seeing how tape was manufactured. The 3M executive (at left) that is showing them around has had his name lost both by the company and by Les Paul.

Bilder aus der AGFA Produktion etwa 1960

Das Magnetband wird auf großen Rollen gefertigt. Dann wird dieses etwa 60cm breite Rohband in "Streifen" geschnitten und beim Schneiden kontrolliert. Das bereits ist ein hochpräziser Vorgang, den nur sehr wenige Hersteller auf der Welt wirklich perfekt beherrschten.

Hinten links im Bild sieht man die Rohband Rolle und in der Mitte das Schneidwerk. Hier handelt es sich um ganz frühes 1/4" Bandmaterial, daß dort durch die Finger der jungen Kollegin "fließt".

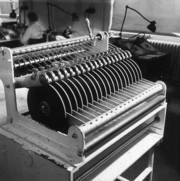

Hier ein Blick auf das Schneidwerk mit den Messern

Inzwischen von vielen Seiten bestätigt, die Qualität bei AGFA war besser als die der großen BASF. "Sie" hatten besseres Magnet-Material von den BAYER Werken in Leverkusen, die ja auch die Mutterfirma von AGFA war.

Und sie hatten die Technik des Schneidens im Griff. Und diese Schneidtechnik war neben dem Material an sich der Knackpunkt der gesamten Bandherstellung. Doch davon später.

Hier werden die Rohbandwickel aufgerollt

Mir als Praktikant beim ZDF in den 70ern ist mal ein kleinerer offener Bandwickel aus den Fingern "geflutscht" und ich hatte nicht nur die Lacher auf der anderen Seite. Ich durfte das Band auch wieder aufwickeln. Sicher war mein "Testexemplar" damals nicht besonders fest gewickelt, doch diese offenen Bandwickel haben es in sich. Nicht umsonst haben die Amerikaner nahezu von Anfang an mit Spulen gearbeitet.

Die Bänder wurden mehrfach geprüft

Sie sehen hier einen Prüfingenieur aus den 60er Jahren. Er hatte einen Holzstuhl, auf dem heute Keiner mehr sitzen würde. Auch das andere Interieur sowie die Meßgeräte sind für unsere heutigen Augen antiquiert. Damals war das absolute Spitzenklasse mit dieser Meßausstattung.

Links sehen Sie noch ein kleineres uraltes Bandgerät mit Kontrollautsprecher, mit dem vielleicht verglichen wurde. Reine Sinustöne konnte bereits damals das Ohr am besten beurteilen.

Ein großes Grundig als Maß der Dinge

Die Dame scheint ebenfalls in der Endkontrolle tätig zu sein. Auf dem Kalender oben Links könnte man das Jahr 1961 erahnen, die Jahreszahlen sind so zu entziffern. Auch dieses Grundig Bandgerät spricht für 1960-1962.

Die normalen Tonbänder mußten noch konfektioniert werden.

Wie wir weiter oben gesehen hatten, kommt das jeweilige Bandmaterial als Rohbandwickel aus der Schneidevorrichtung auf großen Spulen an. Doch der Kunde möchte 18er oder 15er Spulen kaufen und zwar auf Plastikspulen.

Das Rohmaterial muß also umgsspult und gemessen und geschnitten werden. Auch Vor- und Nachspannband muß noch dran geklebt werden. Ich habe zwar in den 30 Jahren Tonbandeln nie Jemanden kennen gelernt, der die 560 Meter wirklich nachgemessen hatte, aber es gab später Bandgeräte, die hatten solche genauen Zählwerke. (zum Beispiel die Revox A700)

.

Magnetfilm war immer noch der Renner bei Film und Fernsehen

Im Jahre 2009 ist es seit über 10 Jahren vorbei mit dem Film und dem perforierten Magnetband parallel zum Film. Doch damals war es eine der wenigen verlässlichen Methoden, Bild und Ton synchron zusammen auf ein Medium zu bekommen. Und 16mm Magnetfilm war daher sehr gefragt.

Doch die deutschen Rundfunkanstalten stellten hohe Ansprüche, die sie aber auch bereit waren, zu bezahlen. So wurde ein hoher technischer Aufwand getrieben, den damals im Fernsehen so gut wie niemand (außer dem Intendanten) wirklich geniessen konnte.

.

Hier noch einen Detailblick auf einen Albrecht Cordläufer.

So nannte man diese großen schweren Boliden von den Berliner Mechnaischen Werken Albrecht, von denen im Studio bis zu 6 Stück mechanisch mit einer durchgehenden Welle und dann noch mit dem Filmprojektor gekoppelt waren.

Werfen Sie einen Blick auf die Magnetband Sorten (oder Typen) von AGFA, wir haben einen sehr raren Ordner mit je einem "Schnipsel" eines jeden Produktes der Firma AGFA geerbt und hier im Web dargestellt.

Die AGFA Bilder haben wir von sehr alten 6x6cm Dias gescannt.

Und darum hier nocheinmal einen Dank an den weitsichtigen Spender (ehemals Kassetten Marketing bei AGFA in Köln), der diese seltenen Dias (und noch viel mehr) so viele lange Jahre vor der Entsorgung bewahrt hatte.

.