Aufbau und Herstellung des Computerbandes

Auch dies ist ein Prospekt der BASF aus den 60er Jahren, als die Welt noch in Ordnung schien. Natürlich ist das BASF Band das Beste der Welt und die Entwicklung und Produktion nur vom Feinsten.

Doch auch dort gab es Schatten und Probleme. Wie wir von den AGFA Kollegen (also den Wettbewerbern) gehört hatten, wären die Probleme gerne unter den Teppich gekehrt worden. Doch es ging nicht. Wir jedenfalls in der Firma das Autors vermieden die BASF Datensicherungskassetten, wo wir nur konnten.

Aber lesen Sie selbst, wie die BASF sich vorstellt. Der Prospekt wurde überwiegend von Manfred Wüstenberg und Günther Lenhard (beides Ingenieure der BASF) verfaßt.

Aus dem Inhalt der Broschüre:

- Aufbau des Computerbandes

- Die Trägerfolie

- Die magnetisierbare Schicht

- Das Bindemittel

- Das Pigment

- Die Herstellung des Computerbandes

- Eingangskontrolle

- Dispersionsherstellung

- Folienreinigung

- Beschichtung

- Magnetische Vorzugsrichtung

- Trocknung

- Oberflächenvergütung

- Qualitätskontrolle des Computerbandes

- Die Bandprüfgeräte

- Die elektrische Stückprüfung

- Lesespannung

- Drop out

- Drop in

- Skew

- Hohlkrümmung

- Säbelförmigkeit

- Randwelligkeit

- Das Prüfzertifikat

- Chargenprüfungen

- Lebensdauertest

- Die statistischen

- Auswahlprüfungen

- Konfektionierung

- Hilfsmittel

-

Der Aufbau des Computerbandes:

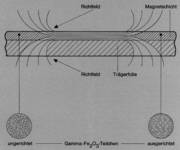

Wie andere Magnetbänder besteht das Computer- band aus einer Trägerfolie und der magnetisierbaren Schicht. Die Trägerfolie bestimmt hauptsächlich die mechanischen, die Magnetschicht die elektro- magnetischen Eigenschaften des Bandes, während die Lebensdauer des Bandes von beiden beeinflußt wird.

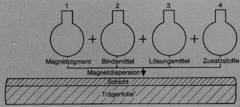

Das Computerband besteht aus einer Trägerfolie (Polyester) und der magnetisierbaren Schicht. Die Polyesterfolie ist feuchtigkeitsunempfindlich und resistent gegen die meisten gebräuchlichen Lösungsmittel. Die magnetisierbare Schicht enthält das Magnetpigment (Gamma-Fe2O3), das mit Hilfe von Bindemitteln (hochmolekularen Kunststoffen) und Zusatzstoffen gebunden wird. Die Schicht wird durch Auflösen des hochmolekularen Bindemittels in geeigneten Lösungsmitteln und durch innige Vermengung (Dispergierung) des Magnetpigmentes und der Hilfsstoffe mit dieser Lösung hergestellt. Ist die Trägerfolie mit der fertigen Dispersion beschichtet, wird das Lösungsmittel in einem Trocknungsvorgang entzogen. Die zurückbleibende Schicht ist fest und in hohem Maß elastisch.

Die Trägerfolie

Als Trägermaterial haben sich Folien aus Polyester bewährt. Sie sind feuchtigkeitsunempfindlich und resistent gegen die meisten gebräuch-lichen Lösungsmittel. Für die Herstellung von Computerbändern hat sich im wesentlichen die Stärke 36 jum (1,5 mil) eingeführt. Mechanische Festigkeit erhalten diese Folien durch einen Reckprozeß, der erstmals vor 30 Jahren bei der BASF für PVC-Folie eingeführt wurde, d. h. durch eine Dehnung der Folie in einer Vorzugsrichtung. Gleichzeitige Längs-und Querreckung ergibt eine auch gegen Querbeanspruchung sehr stabile Folie. Die BASF hat diesen Polyester-Folientyp gewählt.

Die magnetisierbare Schicht

Ebenso wie sich alle Computerbandhersteller für die Verwendung von Polyesterfolien entschieden haben, wählten sie auch einen grundsätzlich ähnlichen Aufbau der Magnetschicht.

Das pulverförmige Magnetpigment (Gamma-Fe2O3) wird mit Hilfe von Bindemitteln (hochmolekulare Kunststoffe) und Zusatzstoffen gebunden und bildet in dieser Form die magnetisierbare Schicht, die auf die Träger-folie aufgebracht wird. Die Qualitätsanforderungen an diese Schicht kön-nen in folgenden Punkten zusammengefaßt werden:

-

- Homogenität der Verteilung des Magnetpigments in der Schicht

- Abriebfestigkeit

- geringe Rauhigkeit

- hohe Temperaturbeständigkeit

- gute Schmiegsamkeit

- gute Haftung der Schicht auf der Trägerfolie

- geringer Abschliff des Kopfes durch das Band

- hohe und konstante Lesespannung

- niedrige Rauschspannung

- Eignung für große Aufzeichnungsdichte

- geeignete elektrische Leitfähigkeit

- geringe Hohlkrümmung

- Temperaturbeständigkeit

-

Die Eigenschaften 1—6 sind auch von einer guten Anstrichfarbe zu for-dern, die ja im Aufbau (Bindemittel, Pigment, Hilfsstoffe) der magneti-sierbaren Schicht recht ähnlich ist.

Natürlich gehen die mechanischen Anforderungen an das Computerband mit seiner ständigen Reib-, Walk-, Dehnungs- und Schwingungsbean-spruchung weit über das hinaus, was vom besten Anstrich verlangt wird. Die Herstellung der Schicht erfolgt im wesentlichen durch Auflösen des hochmolekularen Bindemittels in geeigneten Lösungsmitteln und einer innigen Vermengung (Dispergierung) des Magnetpigmentes und der Hilfsstoffe mit dieser Lösung. Nach der Beschichtung der Trägerfolie mit der fertigen Dispersion wird beim Trocknen das Lösungsmittel entzogen, und eine feste und in hohem Maße elastische Schicht bleibt zurück.

Die elektromagnetischen Eigenschaften . . .

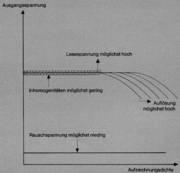

der magnetisierbaren Schicht des Computerbandes. An das Computerband werden für den Einsatz in Datenverarbeitungs- anlagen außerordentliche Anforderungen gestellt. Aus diesem Grunde gibt es Mindestforderungen hinsichtlich der Eigenschaften des Computerbandes. In diesem Diagramm sind die elektromagnetischen Eigenschaften der magnetisierbaren Schicht zusammengefaßt.

Die Rauschspannung sollte möglichst niedrig sein, weil es Leseschaltungen gibt, die den Nulldurchgang der Lese- spannung auswerten; denn bei kleinen Spannungen in der Nähe des Nulldurchganges wirken sich Störspannungen besonders stark aus. Die "Inhomogenitäten" der magnetisierbaren Schicht sollten möglichst gering sein, damit die Lesespannung keinen, nicht mehr im zugelassenen Bereich liegenden Schwankungen unterworfen ist. Zudem sollte die Lesespannung möglichst hoch sein. Die Auflösung der gespeicherten Signale muß möglichst hoch sein, damit die Informationen bei hohen Aufzeichnungsdichten klar und eindeutig lesbar bleiben.

Ausrichtung der Gamma-Fe2O3-Teilchen

An den Beschichtungsvorgang schließt sich die Ausrichtung der Oxidnadeln in der noch viskosen Schicht mit Hilfe eines Magneten an. Bei diesem Vorgang werden die Oxidnadeln in die Längsrichtung des Computerbandes ausgerichtet. In dieser Längsrichtung wirkt später das Aufzeichnungsfeld.

Durch diese Ausrichtung wird eine Erhöhung des Nutzsignals erreicht, ohne daß damit auch gleichzeitig eine Störsignalerhöhung eintritt. Der Richtfaktor des beschichteten Bandes ergibt sich aus dem Zahlenverhältnis der in Laufrichtung und senkrecht dazu ermittelten Remanenzwerte.

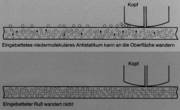

Methoden zur Erhöhung der Leitfähigkeit

Durchläuft das Computerband die Magnetbandeinheit, so reibt dieses an verschiedenen metallischen und nichtmetallischen Teilen der Bandführungselemente. Durch diese Reibung wird die Bildung elektrostatischer Aufladungen hervorgerufen. Nachteile dieser elektrostatischen Aufladungen sind, daß sie den in der Luft vorhandenen Staub anziehen und daß Anziehungen zwischen dem Computerband und den Bandführungselementen während des Betriebes auftreten.

Diese Anziehung kann eine Stärke erreichen, die zu einer Abbremsung des Computerbandes führt und außerdem die Reibung zwischen Band und Führungselementen übermäßig erhöht. Diese Erscheinungen führen jedoch zu anomalem Abrieb des Bandes und der mit diesem in Berührung kommenden Bandführungsbauteile.

Weil der elektrische Widerstand des Trägers nicht wesentlich veränderbar ist, muß die Magnetschicht derart beschaffen sein, daß der elektrische Widerstand der magnetisierbaren Schicht so niedrig ist, damit die im Träger auftretenden elektrostatischen Aufladungen durch Leitung entfernt werden. Man kann das erreichen durch Zugabe elektrisch leitender Substanzen in das Bindemittel. Im Bild geschieht es durch in die Schicht eingebetteten Ruß, der nicht an die Oberfläche treten kann, wodurch ein störungsfreier Betrieb des Computerbandes sichergestellt wird.

Das Bindemittel

Die wichtigste Eigenschaft des Bindemittels ist seine Pigmentfreudigkeit, d. h. die Fähigkeit, möglichst viel Pigment in sich aufzunehmen und fest zu binden, ohne daß die guten Eigenschaften des Bindemittels wie Elastizität, Zähigkeit u. a. verlorengehen.

Auf diese Weise wird eine abriebfeste Magnetschicht erhalten. Die BASF ist einer der größten Produzenten hochmolekularer Kunststoffe in der Welt; das Bindemittel für BASF-Computerband beruht auf diesen großen, jahrzehntelangen Erfahrungen.

Das Pigment

In einem Farblack (Anstrichlack) wird die Färbung durch das Farbpigment hervorgerufen. Eisenoxid als magnetisches Pigment verleiht Magnet-bändern eine charakteristische braune Farbe, die durch Zusatzstoffe beim Computerband zu Schwarzbraun wird. Das Eisenoxid ist genau gekennzeichnet als die ferromagnetische Gamma-Modifikation des Eisen-III-Oxides (Gamma-Fe2o3). In der BASF wird es in höchster Reinheit hergestellt.

Es besteht aus feinen Nadeln von ungefähr 1 jum Länge. Die Nadelform ermöglicht eine Ausrichtung im Feld eines Magneten, was die Magnetisierbarkeit der Schicht erheblich verbessert. Computerbänder, die in der Schicht Metalle oder Oxide anderer ferro-magnetischer Materialien als Magnetpigmente enthalten, zeigen ein anderes Verhalten als die Eisenoxidbänder. Ein gemischter Betrieb ist daher auf den für normale Bänder eingerichteten Magnetbandstationen nicht möglich. Neue Magnetpigmente gewinnen jedoch in der Zukunft an Bedeutung.

Hilfsmittel

Sie beeinflussen die Herstellung der homogenen Dispersion aus Bindemittel, Pigment und Lösungsmittel günstig und helfen u. a. als Gleitmittel und Antistatika Lebensdauer und elektrische Leitfähigkeit des Bandes zu verbessern. Ohne Zusatz von Antistatika neigen Kunststoffe als elektrische Nichtleiter dazu, sich elektrostatisch aufzuladen und andere elektrisch geladene Teilchen aus der Umgebung anzuziehen, was zur raschen Verschmutzung und bei Computerbändern zu gestörtem Betriebsverhalten führen kann.

Das Verfahren ist im Prinzip das gleiche wie bei allen Magnetbändern: Die Magnetdispersion, von der schon die Rede war, wird auf die gereinigte Trägerfolie aufgebracht. Durch Trocknung wird das Lösungsmittel entfernt und so die fest mit der Folie verbundene Magnetschicht erzeugt. Nach anschließender Oberflächenvergütung werden die beschichteten (Roh-) Folienbahnen in die genormten Bandbreiten zugeschnitten. Die geschnittenen Bänder werden geprüft, konfektioniert und versandfertig verpackt. Die hohen Anforderungen, die an das Computerband in bezug auf Fehlerfreiheit, Staubfreiheit, Abriebfestigkeit, Lesespannungs- amplitudenkonstanz usw. gestellt werden und die über das bei anderen Magnetbandtypen Übliche weit hinausgehen, machten nicht nur Neuentwicklungen auf dem Bindemittel-, Pigment- und Hilfsstoffgebiet nötig, sondern auch eine verfeinerte Technologie bei der Herstellung der Bänder.

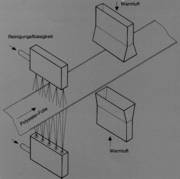

Um diese Forderungen zu erfüllen, wurde von der BASF mit einem Aufwand von 70 Mio DM eine neue Produktionsstätte errichtet, die als eine der modernsten Magnetbandfabriken der Welt bezeichnet werden kann. Bei der Wahl des Standortes war der Gesichtspunkt der Staubfreiheit mitentscheidend. So entstand die neue Fabrik in Willstätt, im Tal des Oberrheins, auf der Höhe von Straßburg, fernab von jeder flugstauberzeugenden Industrie. Sogar bei der Wahl der Energiequelle für das Werk wurde auf Staubfreiheit geachtet. Das kostspielige Heizgas wurde dem Öl, das nur mit beträchtlichen rußigen Rückständen verbrennt, vorgezogen. Die Bauten selbst wurden so angeordnet, daß der Produktfluß optimal erfolgen kann.

Den Kern der Fertigung stellt die sogenannte „weiße Zone" mit klimatisierten, staubfreien Räumen dar, in der die Produktionsstufen: Beschich-ten, Oberflächenvergütung, Schneiden, Prüfen und Konfektionieren voneinander getrennt untergebracht sind.

Vor Arbeitsbeginn wird die Kleidung gegen eine spezielle Arbeitskleidung gewechselt, die mit einem besonderen nichtfasernden Gewebe zusammen mit Kopfschutz und Spezialschuhen der Anforderung höchster Staubfreiheit gerecht wird. Die weiße Zone kann nur in dieser Kleidung und nur durch Luftschleusen, in denen Düsen den letzten Staub abblasen, betreten werden. Fußmatten mit klebendem Belag und staubbindende Behandlung der Fußböden sorgen in der weißen Zone für zusätzliche Reinhaltung der Luft.

Die geprüften und konfektionierten Computerbänder verlassen die weiße Zone in einem verschweißten Plastikbeutel, gelangen also in die Hände des Kunden im Zustand größter Sauberkeit.

Einige Erläuterungen können den komplizierten Fertigungsprozeß verdeutlichen, der sich zum großen Teil unter den geschilderten Bedingungen in der weißen Zone abspielt und der zum fertigen Computerband führt.

Luftschleuse im Werk Willstätt

Den Mittelpunkt der Computerbandfertigung stellt die sogenannte „weiße Zone" mit klimatisierten und staubfreien Produktionsräumen dar. In diesen Produktionsräumen erfolgen in getrennten Abteilungen das Beschichten, die Oberflächenvergütung, das Schneiden, das Prüfen und die Konfektionierung der Computerbänder. Die „weiße Zone" kann nur mit einer speziellen nichtfasernden Arbeitskleidung, mit einem Kopfschutz und Spezialschuhen durch eine der vielen Luftschleusen betreten werden. In der Luftschleuse befinden sich Düsen, durch die Luft geblasen wird, die den letzten Staub von der Arbeitskleidung entfernt. Durch diese Maßnahme wird für eine größtmögliche Staubfreiheit der Luft gesorgt.

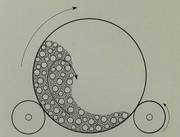

Prinzip der Kugelmühle

Die erste Station der Computerbandherstellung ist das „Dispergieren". Um die heute von Computerbändern geforderte magnetische Auflösung der gespeicherten Signale zu erreichen, ist eine völlig homogene Vermischung des Eisenoxyds mit dem Bindemittel erforderlich. Bei der Winzigkeit der Oxidnadeln ist es notwendig, auch nur kleinste, Agglomerate zu verhindern. Diese homogene Dispergierung des Oxids im Bindemittel wird in langsam laufenden, mit Stahlkugeln gefüllten Kugelmühlen erreicht, wodurch grobe Oxidteile zerrieben und gleichzeitig mit dem Bindemittel vermischt werden.

Die Kugelmühle ist die klassische Entwicklung zur Herstellung von Dispersionen. Bei diesem und auch anderen Dispergierverfahren gehen außer den Rohstoffeigenschaffen (von Oxid und Bindemittel) auch technische Größen, wie der Durchmesser der Mahlkörper, die Mahldauer, die Viskosität des Gemisches aus Oxid, Bindemittel und Lösungsmitte! und die Außentemperatur in die Qualität der Magnetoxiddispersion ein. Erst wenn die Beherrschung dieser Größen gelingt, ist es möglich, die Forderung nach feinster Verteilung des Oxids, die bis zur isolierten Einbettung der einzelnen Nadeln im Bindemittel gehen soll, zu erfüllen. Hierbei dürfen auf keinen Fall die Oxidnadeln gebrochen werden.

Eingangskontrolle

Alle Ausgangsmaterialien und Zubehörteile werden einer Eingangskontrolle als einer Grundbedingung für gleichmäßige Qualität der Produkte unterworfen. So werden z. B. die Trägerfolien auf Dickengleichmäßigkeit, Reißfestigkeit, Dehnung, Schrumpfung und Fremdkörpereinschlüsse überprüft. Bis zur Beschichtung lagert die Folie in klimatisierten Räumen zum Ausgleich transportbedingter innerer Spannungen.

Dispersionsherstellung

Ungenügende Homogenität der Schicht führt im Betrieb zu Fehlern. Die Dispergierung aller Bestandteile der Magnetschicht bis zu einer bestimmten Feinheit ist daher eine der wichtigsten Voraussetzungen für ein fehlerfreies Band. Es ist dabei äußerst wichtig, die einzelnen Oxidnadeln voneinander zu trennen, ohne sie zu zerbrechen, so daß die magnetischen Eigenschaften erhalten bleiben.

Konstante Viskosität, Dispergierzeit und -temperatur und selbst die Reihenfolge und der Zeitpunkt der Zugabe der einzelnen Bestandteile sind für die Qualität der Dispersion und der Computerbänder von großem Einfluß. In der Magnetbandfabrik Willstätt wurde deshalb der Dispergierprozeß weitgehend automatisiert. Durch ein kontinuierliches Verfahren werden von vornherein die Unterschiede, die sonst im Chargenbetrieb auftreten, vermieden. Die fertige Dispersion wird bis zur Beschichtung ständig kontrolliert. Über Feinfilter wird sie in Ringleitungen aus V2A von den Vorratskesseln zu den Beschichtungsstationen gepumpt.

Folienreinigung

Unmittelbar vor der Beschichtung erfolgt eine Flüssigkeitsreinigung, die bei gleichzeitiger Schonung der Folie letzte Staubreste entfernt und elektrostatische Ladungen abbaut.

Die Reinigung der Polyesterfolie erfolgt nach dem im Bild dargestellten Prinzip, damit auch letzte Fremdkörper entfernt werden können, die vielleicht noch von der Herstellung her auf der Folie haften. Unmittelbar nach diesem Reinigungsprozeß wird die magnetisierbare Schicht auf die Folie aufgebracht (Beschichtungsvorgang).

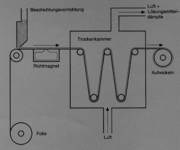

Beschichtung und Prinzip der Beschichtungsmaschine

Direkt nach der Reinigung läuft die Folie in die Beschichtungsmaschine ein. Hier wird mit größter Genauigkeit und Gleichmäßigkeit die flüssige Dispersion auf die Trägerfolie aufgebracht. Dabei kann das Gieß- oder das Walzenauftragsverfahren angewendet werden. Bei ersterem wird die Dispersion von oben mit Hilfe eines Gießlineals auf die vorbeilaufende Folie aufgegossen, bei letzterem wird die Dispersion von den Vertiefungen einer gravierten Stahlwalze aufgenommen, die in das Dispersionsbad taucht und die Dispersion von dort auf die vorbeilaufende Folie überträgt.

Die Gießeinrichtung ist ein Meisterstück feinmechanischer Präzisionsarbeit. Sie wurde in Laboratorien und Werkstätten der BASF entwickelt.

Die Beschichtungsmaschine wäscht und trocknet den Magnet- schichtträger - die Polyester-Folie -, wodurch mögliche Staubreste entfernt werden. Nach dieser Reinigung wird die Polyester-Folie mit der magnetisierbaren Schicht versehen. Die Beschichtung kann nach dem Gieß-, Tauch- oder Walzenauftragsverfahren erfolgen. Im Bild wird das Prinzip des Gießverfahrens gezeigt, bei dem ein über der vorbeilaufenden Polyester-Folie angebrachter Gießer die Dispersion in dünner Schicht aufträgt.

Beim Tauchverfahren wird die Folie über eine Walze direkt durch die Dispersion gezogen. Bei Anwendung des Walzenauf- tragverfahrens wird die Dispersion von den Vertiefungen einer gravierten Stahlwalze aufgenommen, welche die Dispersion aus dem Dispersionsbad auf die vorbeilaufende Polyesterfolie überträgt. Nach der Beschichtung erfolgt die Ausrichtung der Eisenoxid-Nadeln (Gamma-Fe2O3) in der noch viskosen Schicht mit Hilfe eines Richtmagneten. Von hier aus gelangt die nunmehr beschichtete Folie in die Trockenkammern der Beschichtungsanlage, in denen das Lösungsmittel mit Warmluft aus der Schicht zurückgewonnen wird. Auf der Polyester-Folie bleibt eine feste, magnetisierbare Schicht zurück. Anschließend wird das so erhaltene breite Band oberflächenvergütet, zu Blöcken (also großen Rollen) aufgewickelt und in einem späteren Arbeitsgang zu den benötigten Computerbändern aufgeschnitten.

Magnetische Vorzugsrichtung

Sofort nach der Beschichtung erfolgt die Ausrichtung der Oxidnadeln in der noch flüssigen Schicht mit Hilfe eines starken Magneten. Dabei werden die Nadeln in die Längsrichtung des Bandes gebracht, in der später auf dem Laufwerk das Aufzeichnungsfeld wirkt. Diese Ausrichtung verbessert das Nutzsignal ohne gleichzeitige Erhöhung von Störsignalen.

Trocknung

Mit Warmluft wird im Trockenschrank der Beschichtungsmaschine das Lösungsmittel aus der Schicht ausgetrieben. Feinste Filterung der Luft ist eine wichtige Voraussetzung für die Herstellung fehlerfreier Schichten.

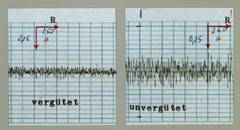

Oberflächenvergütung

Durch einen Oberflächen-Vergütungsprozeß wird die Schichtrauhigkeit vermindert und gleichzeitig ein sehr dünner Bindemittelüberzug auf der Bandoberfläche erzeugt. Außerdem wird dadurch die Schicht verdichtet. Durch diesen Prozeß wird die Eignung für die Aufzeichnung bei hohen Informationsdichten und die Lebensdauer von Band und Kopf beträchtlich erhöht.

Schließlich wird die beschichtete Folienbahn in die eigentlichen Computerbänder aufgeschnitten. Eine exakt geschnittene und gleichmäßige Bandkante ist für den einwandfreien Betrieb der Bänder eine wesentliche Voraussetzung.

Rauheit der Computerbandschicht

Die BASF verwendet ein Oberflächenvergütungs- verfahren, das ein gleichzeitiges Glätten, Verdichten und Versiegeln der Bandoberfläche bewirkt. Bei diesem Verfahren sind Druck und Temperatur der Bearbeitungseinrichtung sowie Trocknungsgrad und Geschwindigkeit des gerade beschichteten Bandes optimal aufeinander abgestimmt.

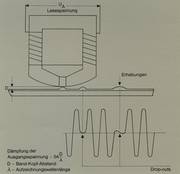

Die Rauheit der Schicht längs und quer wird folgendermaßen definiert: Der Mittenrauhwert Ra (center line average value) ist die gemittelte absolute Abweichung der Schichtoberfläche vom mittleren Profil. Die Schichtoberfläche soll möglichst eben sein. Erhebungen und Rauhigkeit verschlechtern den Band-Kopf-Kontakt und können dadurch besonders bei geringer Spurbreite und kleinen Flußwechselabständen zu Störungen führen. Durch den Oberflächenvergütungsprozeß wird die Eignung für die Aufzeichnung bei hohen Aufzeichnungsdichten und die Lebensdauer von Band und Kopf beträchtlich erhöht.

Die Schichtoberfläche kann mit Schräglicht durch ein Mikroskop optisch oder mit Spezialmeßgeräten (Perth-O-Meter) untersucht werden. Im Bild ist ein deutlicher Unterschied zwischen einem vergüteten und einem unvergüteten Computerband festzustellen.

Computerband-Schneidemaschine der BASF

Das Rohband wird geschnitten

Es bedurfte dazu mehr, als nur die gewöhnlich bei Folien verwendete Schneidtechnik auf die Bandherstellung zu übertragen. Erfahrungsgemäß ist bei der normalen Technik eine Kante exakt, während die andere gequetscht wird. Untersuchungen über die physikalischen Vorgänge beim Schneiden mehrschichtiger Medien mit unterschiedlichen Elastizitätseigenschaften (Trägerfolie - Magnetschicht) waren nötig. Mit Hilfe der Verfahrenstechniker und Ingenieure der BASF gelang es, einen Spezialschnitt für Computerbänder zu entwickeln, der ohne Kantenquetschungen eine hohe Aufzeichnungsqualität auf den kritischen Randspuren garantiert.

Auch beim besten Schneideverfahren ist nicht zu verhindern, daß beim Durchtrennen Materialteilchen am Band haften bleiben. Um diesen Kantenstaub zu entfernen, werden Absaugvorrichtungen und spezielle, für die Reinigung von Magnetbändern entwickelte, Folien verwendet, die imstande sind, große Mengen von Schnittstaub zu binden. Solche Folien werden stets dort angewandt, wo die Bänder im Verlaufe der weiteren Bearbeitung umgespult werden müssen.

Die geschnittenen Magnetbänder müssen noch eine strenge Qualitätskontrolle durchlaufen, ehe sie konfektioniert werden können. Zwar werden in Magnetbandspeichern für die Datenverarbeitung mit wenigen Ausnahmen nur 2 Zoll breite Bänder verwendet (Anmerkung: dieser BASF Prospekt muß sehr sehr alt sein), aber die mannigfaltigen Spulenausführungen, unterschiedliche Bandanfangs- und Bandende-Markierungen, verschiedene Vorspann- und Nachlaufbänder, verschiedene Arten von Einfädelvorrichtungen und letztlich die unterschiedlichen Längen bedingen, daß dem Markt eine beachtliche Vielfalt von Bandtypen angeboten werden müssen. Diese Typenvielfalt bedingt ein umfangreiches und kostspieliges Instrumentarium.

Asymmetrischer Schnitt

Exakt geschnittene und gleichmäßige Bandkanten sind für den einwandfreien Betrieb der Computer- bänder wichtige Voraussetzungen. Erfahrungsgemäß ist bei Anwendung der normalen Schneidetechnik eine Schneidekante exakt, während die andere gequetscht wird. In diesem Fall spricht man von einem asymmetrischen Schnitt. Die vorhandenen Grate werden durch die Bandführung und die Bandtransportrollen losgelöst und können so auf die Oberfläche der Bänder gebracht werden, wo sie dann Fehler verursachen.

Symmetrischer Schnitt

Die BASF verwendet ein spezielles Schneidever- fahren, durch das die Kantenquetschungen vermieden werden. Dieses Schneideverfahren, das einen symmetrischen Schnitt der Computerbänder ermöglicht, garantiert eine hohe Aufzeichnungs- qualität auf den kritischen Randspuren des Bandes. Weiterhin werden die ansonsten schneidebedingten Randwelligkeiten vermieden, die im Einsatz häufig durch Lesefehler zu Rechnerzeitverlusten führen.

Die Bandprüfgeräte

Für diese Stückprüfungen hat die BASF eigene Bandlaufwerke entwickelt, die mit Hilfe auswechselbarer Kopfträger die Prüfung der Magnetbänder in 7- oder 9-Spurtechnik sowie über die volle Breite (TST — total surface tested) erlauben.

Die Schreibprüfung erfolgt fortlaufend - also ohne Blocklücken - in der jeweiligen vom Gerätehersteller in seinen Computerbandspezifikationen für die Prüfung vorgeschriebenen Prüfdichte. Üblicherweise entspricht diese der höchst möglichen aufzuzeichnenden Informationsdichte der Computerbandstation.

An einer großen Anzahl dieser Geräte werden die elektromagnetischen Eigenschaften der Computerbänder geprüft. Diese Schreibprüfung berücksichtigt die Computerbandspezifikationen der Gerätehersteller, die in den meisten Fällen eine Aufzeichnungsdichte von 1600 bpi (3200 bpi) zur Prüfung vorschreiben.

Die elektrische Stückprüfung

Die elektrische Stückprüfung umfaßt die vier wesentlichen Kenngrößen:

-

- Lesespannung drop out

- (Impulsausfall) drop in

- (Störimpuls) und skew

- (Bitversatz),

-

die für die einwandfreie elektrische Funktion der Bänder im Betrieb maßgebend sind.

Die Prüfung geschieht in einem Durchgang, wobei über die volle Bandbreite aufgezeichnet und bei, im Vergleich zur Anwendung, bedeutend verschärften Bedingungen in 7- und 9-Spurtechnik bzw. überlappend mit 4 + 5 Spuren ausgewertet wird.

Lesespannung

Neben kurzzeitigen Einbrüchen der Leseamplitude durch Staubteilchen kann die Lesespannung infolge von Dickenschwankungen und Inhomogenitäten der Schicht langsamen Schwankungen unterworfen sein, die gemäß allgemeiner Abnahmebedingungen für Computerbänder abhängig von der Prüfdichte nicht mehr als ± 10% (800 bpi) bzw. + 25%; — 10% (3200 fei) betragen dürfen. Die Lesespannung vom Lesekopf wird dabei auf ein Bezugsband bezogen, dessen Leseamplituden nach erfolgter Aufzeichnung gleich 100% gesetzt werden und mit dem die Prüfanlagen in der BASF-Fertigung täglich neu eingestellt werden. Eine weitere Forderung ist, daß die Ausgangsspannung unterschiedlicher Fertigungschargen die vorgenannten Toleranzgrenzen nicht überschreiten dürfen, damit im Betrieb auf Computerbandeinheiten weder durch Über- noch Unterspannungen des Lesesignals Störungen begünstigt werden.

dropout

Unter drop out werden Momenteinbrüche des Lesepegels verstanden, die bei der Prüfung von Bändern bis 800 bpi Informationsdichte 50 %, bei Bändern für 1600 bpi Informationsdichte 35% des Bezugspegels unterschreiten.

Demgegenüber machen sich Lesespannungseinbrüche im praktischen Rechnerbetrieb erst dann als Störungen bemerkbar, wenn bei 800 bpi Informationsdichte die Lesespannung auf 35 % oder weniger gefallen ist, während sie bei 1600 bpi Informationsdichte noch beträchtlich tiefer liegen darf.

Entstehung von "Drop-out"- Fehlern

Der häufigste Bandfehler ist der sogenannte „Drop out". Drop outs können sowohl beim Aufzeichnungsvorgang als auch beim Lesevorgang auftreten. Hauptgründe für Drop outs sind:

- a) ungenügende magnetische Beschichtung. Durch Abnutzung (Abrieb) oder mangelhafte Beschichtung entstehen Stellen ohne magnetisierbare Schicht auf dem Computerband. Sie verursachen Drop outs.

- b) ungenügender Band-Kopf-Kontakt. Dieser Fehler tritt am häufigsten auf. Um ein einwandfreies Arbeiten der Bandeinheit zu gewährleisten, muß das Computerband während des Betriebes die Aufzeichnungsköpfe berühren. Zwei Ursachen für diese Fehlerart sind Fremdkörper, die sich zwischen Computerband und Schreib-Lese-Köpfen befinden und Banddeformationen, so daß das Band nicht plan auf dem Schreib-Lese-Kopf aufliegt.

Viele Bandfehler werden durch Fremdkörper wie Staub, Fasern, Asche usw., die sich auf der Bandoberfläche ablagern konnten, verursacht. An dieser Stelle muß auch die elektrostatische Aufladung erwähnt werden, die ja durch die Reibung zwischen Computerband und Bandführungselementen entstehen kann.

Durch dieses elektrostatische Feld werden Staubpartikel aus der umgebenden Luft angezogen, die sich dann auf dem Band ablagern. Eine andere Art der Verschmutzung sind Ölfilme oder Fettflecke, die durch unsachgemäße Behandlung auf das Band geraten.

Bei nicht hochentwickelten Schneideverfahren für das Computerband hinterlassen die Schneidemesser Rückstände, die lose an den Kanten der Bänder haften. Im Betrieb lösen sich diese Teilchen und geraten auf die Bandoberfläche.

drop in

Unter drop in versteht man das Lesen eines Flußwechsels an einer Stelle, an der kein Flußwechsel aufgezeichnet wurde.

Die drop in genannte Störungsart entsteht beim fabrikfrischen Band durch plötzliche Änderungen der magnetischen Eigenschaften an einer Stelle des Bandes. Diese wiederum werden durch Inhomogenitäten oder Löcher in der Schicht verursacht, die bei einem mit konstantem Gleichfeld durchmagnetisierten Band Änderungen des äußeren Magnetfeldes zur Folge haben. Bei der praktischen Verwendung des Bandes führt dies zu einem Flußwechsel und damit zu einem Störimpuls, der als Signal gelesen werden kann, wo überhaupt keines aufgezeichnet ist.

Gemäß internationaler Vereinbarung darf ein mit konstantem Sättigungsfeld magnetisiertes Computerband am Lesekopf auf keiner Spur einen Störimpuls aufweisen, der 10% des Ausgangspegels des Bezugsbandes überschreitet. Bänder, die solche Störimpulse aufweisen, werden ausgeschieden.

Jedes nicht aufgezeichnete Signal, das größer als 10% der 100% Sollspannung ist, ist also ein Störimpuls.

Im Detail: Durch die magnetische Neutralität dieser Einflüsse werden Flußwechsel vorgetäuscht. Aufgrund des Induktionsgesetzes sind diese Störimpulse in ihrer Amplitude um so höher, je steiler der Übergang von der einwandfreien zur fehlerhaften Magnetschicht vor sich geht. Derartige Störimpulse dürfen bei Computerbändern nicht auftreten. Aus diesem Grunde werden die Computerbänder in der Fabrikation auf diese Fehler hin überprüft.

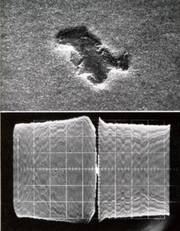

Skew-Effekt

Unter skew versteht man den zeitlichen Versatz zweier dem gleichen Zeichen angehörenden Randspurimpulse gegen- einander. Die bandbedingten Einflußgrößen werden durch das spezielle Schneideverfahren der BASF und die hohe Präzision der Schneidemaschinen unterbunden. Wird bei der Aufzeichnung nach der NRZ-Methode gearbeitet, können skew-Effekte zu Einbit-Fehlern führen.

Der skew-Effekt beschränkt die maximal mögliche Informationsdichte der Aufzeichnung. Für den praktischen Einsatz erscheinen 32 Bits je mm Bandlänge (800 bpi) als die obere mit vertretbarem Aufwand beim NRZ-Verfahren zu erzielende Informationsdichte. Neben den angeführten vier elektrischen Prüfungen wird jedes Band drei weiteren mechanischen Prüfungen unterzogen, die produktions-bedingte Störungen im Computerbetrieb vermeiden helfen.

Im Detail:

Als Skew definiert man die Zeitdifferenz der beiden, einem Zeichen angehörenden Randspurleseimpulse. Diese Zeitdifferenz darf bei der Bandgeschwindigkeit von 112,5 ips höchstens 2us betragen. Skew kann durch Toleranzabweichungen der Köpfe wie Fertigungstoleranzen bei den Einzelköpfen innerhalb eines 7- bzw. 9-Spur-Kopfes oder einen nicht senkrecht justierten Spalt bewirkt werden (statischer Skew) oder auch durch kurzzeitigen Bandschieflauf, Randwelligkeit, kurzwellige Bandbreitenschwankungen, Wellenform bei konstanter Bandbreite, abgeschliffene Köpfe und Schwingungen durch die Bandantriebselemente (dynamischer Skew).

Es handelt sich hier also um ein Problem, das von der Magnetbandeinheit mit beeinflußt wird und nicht nur von dem Band verursacht wird. Eine sorgfältige Justierung der Schreib-Lese-Köpfe und gute Laufwerkseigenschaften verringern diesen Fehler. Die bandbedingten Einflußgrößen werden durch das spezielle Schneideverfahren der BASF und die hohe Präzision der Schneidemaschinen unterbunden. Wird bei der Aufzeichnung nach der NRZ-Methode gearbeitet, können „Skew"-Effekte zu Einbit-Fehlern führen, da in diesem Fall das zuerst eintreffenne Bit eines Bytes ein elektronisches Tor für eine gewisse Zeit öffnet, innerhalb der alle folgenden Bits desselben Bytes eintreffen müssen (first bit clocking). Besitzen das zeitlich zuerst und das zuletzt eintreffende Bit ein und desselben Bytes einen zu großen Abstand, geht das letzte Bit verloren. Es entsteht ein Einbitfehler. Das elektronische Tor verhindert, daß Bits benachbarter Bytes gleichzeitig gelesen werden, was den Sinn der gespeicherten Daten entstellen würde.

Eine Selbstsynchronisation jeder einzelnen Spur ist nicht möglich, da „0"-Bits dadurch gekennzeichnet sind, daß magnetisch keine Veränderung auf der magnetisierbaren Schicht erfolgt. Aus diesem Grunde unterscheiden sich Informationsverluste durch Skew oder Drop out nicht von der Information „0".

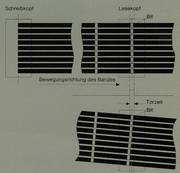

Hohlkrümmung

Beim Austrocknen der Magnetschicht auf dem Band können innere Spannungen im Trägermaterial eine Krümmung quer zu den Bandkanten verursachen. Diese Verbiegung kann sowohl konkav mit der Schicht nach innen als auch konvex mit der Schicht nach außen erfolgen. Innerhalb gewisser Grenzen stört die Hohlkrümmung nicht. Überschreitet sie diese jedoch, können z. B. vermehrter Kopfabschliff und Laufschwierigkeiten bei konkaven Bändern sowie unzureichende Aufzeichnung mit nachfolgenden Lesefehlern bei konvexen Bändern auftreten.

Im Detail:

Unter Hohlkrümmung versteht man die Krümmung eines Bandes in der Querrichtung. Angegeben wird der Krümmungsradius, zu dem das Bandstück Kreisbogen ist. Zur Ermittlung der Hohlkrümmung dient eine Schablone mit definierten Krümmungen. Diese Hohlkrümmung kann dann zustande kommen, wenn die relative Luftfeuchte sich innerhalb kürzester Zeit ändert. Die Krümmung hat innerhalb gewisser Grenzen keinen Einfluß auf den einwandfreien Betrieb des Computerbandes und kann sich nach einigen Durchläufen verlieren. Wird diese Grenze (Radius > 75 mm) jedoch überschritten, können vermehrter Kopfabschliff und Laufschwierigkeiten auf der Schichtseite bei konkaven Bändern, sowie eine fehlerhafte Aufzeichnung bei konvexen Bändern auftreten.

Säbelförmigkeit

Außer einer Krümmung quer zur Bandkante kann auch eine Krümmung in der Längsrichtung des Bandes auftreten. Soweit sie fertigungstechnisch bedingt ist, entsteht sie durch den Ausgleich innerer Spannungen im Trägermaterial beim Schneidevorgang. Diese, Säbelförmigkeit genannte Krümmung ist unkritisch und stört erst beim Überschreiten der in den technischen Daten aufgeführten Grenzen. Die häufig geäußerte Vermutung, daß Säbelförmigkeit im Betrieb Skewfehler verursache, konnte in umfangreichen Untersuchungen als nicht stichhaltig bewiesen werden.

Im Detail:

Unter Säbelförmigkeit versteht man die seitliche Abweichung (Krümmung) in der Längsrichtung eines Computerbandes, das auf einer ebenen, glatten Fläche - Schicht nach unten - so ausgelegt wurde, daß es seiner eigenen Krümmung folgen konnte. Gemessen wird die Pfeilhöhe (Mittelsenkrechte) einer 1 Meter langen Sekante an das gekrümmte Band. Diese Abweichung darf betragen < 3,8 mm pro m.

Ist die Säbelförmigkeit größer, so besteht die Möglichkeit, daß sich das Computerband in den Unterdruckschächten - Vakuumkammern - umwendet. Eine geringe Säbelförmigkeit beeinflußt bis zu der angegebenen Grenze den einwandfreien Betrieb nicht.

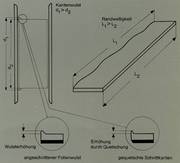

Kantenwulst und Randwelligkeit

Die dritte mechanische Prüfung gilt der Welligkeit der Bandkante. Als Folge solcher Unregelmäßigkeiten entsteht im Betrieb am welligen Band ein unzureichender Kopfkontakt, so daß zerstreut auftretende Schreib- und Lesefehler verursacht werden können. Dabei erscheint es als besonders heimtückisch, daß bei der „read-while-write"- Kontrolle - (Kontrollesen im Schreibdurchlauf) - einer Rechner-Bandstation durch die dynamischen Verhältnisse beim Bandtransport, trotz verschärfter Bedingungen, Informationen einwandfrei zu erkennen sind, die dann später im normalen Lesedurchlauf nicht mehr einwandfrei gelesen werden können.

Die Prüfung der Bänder auf Randwelligkeit durch die Qualitätskontrolle des Bandherstellers muß deshalb sehr sorgfältig erfolgen. Eine entsprechende Kontrolle des zur Bandherstellung benutzten Trägermaterials kann bereits die Ursache einer späteren Randwelligkeit reduzieren. Darüber hinaus trägt das besondere Schneideverfahren der BASF wesentlich dazu bei, diesen Fehler zu vermeiden. Schließlich verwirft die abschließende mechanische Bandkontrolle jedes Band, bei dem auch nur der Anschein einer Randwelligkeit besteht.

Erläuterung zum Bild:

Die in diesem Bild dargestellte Randwelligkeit ist durch falsche Handhabung des Bandes entstanden. Wenn nämlich beim Aufspannen einer Spule auf den Spulenaufnehmer der Bandstation die Spule nicht gleichmäßig gegen das rückwärtige Widerlager (Anlagefläche) gepreßt wird, ergibt sich eine schiefe Aufspannung. Die Folgen wären ein starkes Schleifen des Bandes an den Spulenflanschen und den Führungselementen der Magnetbandstation und dadurch entstehende Erwärmung, wodurch sich die Bandkanten ausdehnen und kleine Wellen entstehen. Während des Aufspulvorganges des Bandes wickelt sich die wellige Bandkante zu einem größeren Durchmesser auf als die glatte. Wird dieses Band weiterverwendet, kommt es in jedem Falle zu Lesefehlern.

Die Bilder zur Randwelligkeit

Eine unzureichende Schneidetechnik bei der Computer- bandherstellung, falsche oder ungenaue Laufwerk- einstellung, verschmutzte Vakuumtaschen der Bandstationen, die die Bandkanten durch Reibung bis zur Verformung aufheizen können oder eine unsachgemäße Behandlung des Bandes durch das Bedienungspersonal sind Ursachen, die Randwelligkeit zur Folge haben können.

Das besondere Schneideverfahren der BASF trägt im Besonderen dazu bei, daß dieser Fehler vermieden wird. Die Randwelligkeit ist eine der heimtükkischsten Fehlerquellen an Computerbändern. Gerade aus diesem Grunde schützt sich die BASF durch genaue Eingangskontrollen des (Anmerkung: eigenen !!) Folienmaterials, eine hochentwickelte Bandschneidetechnik und umfassende Ausgangskontrollen jedes einzelnen gefertigten Bandes vor diesem Fehler. Als Ergänzung dieser Maßnahmen des Computerbandherstellers sollte die pflegliche Behandlung in der Anwendung durch den Operator hinzukommen.

.

- Anmerkung : Die pensionierten Experten von AGFA haben mir in 2008 erzählt, daß die BASF Ingenieure dieses Problem nie in den Griff bekamen und die AGFA Mannen auf den Fachmessen selbst im kollegialen Vollsuff dieses Geheimnis nicht preisgegeben hatten. Das AGFA Rohmaterial auf den Rohwickeln hatte dieses Problem der Bandkanten-Aufwölbung nie.

.

Das Prüfzertifikat

Alle Meßwerte, die bei der Kontrolle jedes einzelnen Bandes erhalten werden, faßt ein Prüfprotokoll zusammen, das bei der statistischen Bewertung der Produktion und auch bei eventuellen Reklamationen herangezogen wird.

Die freigegebenen Bänder erhalten ein Prüfzertifikat, das über Bandtyp, Art der Konfektionierung, Prüfmethode, die Prüfdichte und die Bandnummer Auskunft gibt.

Die Chargenprüfungen

Neben den bisher genannten Eigenschaften, die an jedem Band kontrolliert werden, unterliegen weitere Eigenschaften einer chargenweisen oder statistischen Auswahlkontrolle. Diese Eigenschaften sind keinen Zufallseinflüssen der Fertigung unterworfen.

Mesung des elektrischen Oberflächenwiderstandes der magnetisierbaren Computerbandschicht.

Wie viele andere Kenngrößen des Computerbandes unterliegt auch der elektrische Oberflächenwiderstand der Schicht den statistischen Auswahlprüfungen. Als elektrischen Oberflächenwiderstand definiert man den Widerstand der Quadratfläche der magnetisierbaren Schicht, gemessen bei 500 V Gleichspannung zwischen zwei Messerelektroden, deren Abstand voneinander gleich der Computerbandbreite ist. Dieser Widerstand sollte im Bereich von 0,5—500 MOhm liegen.

Der Lebensdauertest

So werden beispielsweise die Lebensdauereigenschaften chargenweise überprüft. Zu diesem Zweck wird bei einem der drei verschiedenen Tests ein Band auf unterschiedlichen Computerbandlaufwerken auf einer Länge von etwa 15 cm fortlaufend reversiert und seine Aufzeichnung entsprechend der Bedingung für die Fehlermessung (50 % Fehlerschwelle) überwacht. Dabei werden nicht nur die Lesespannungsamplituden, sondem auch der Bandabrieb gemessen.

Die Chargen, deren Prüfband 100 000 Reversierungen ohne Beanstandung übersteht, werden dann zur Auslieferung freigegeben. Die beiden anderen Lebensdauertests verwenden 3 m bzw. 200 m Bandlänge bei entsprechend reduzierter Durchlaufzahl.

Überprüfung der Lebensdauereigenschaften der Computerbänder (Bild rechts)

In diesem Bild wird das Ergebnis der Überprüfung eines Computerbandes nach 100.000 Durchläufen sichtbar. Für diese Dokumentation wurde absichtlich ein Ausschuß-Computerband verwendet, um Testergebnisse darstellen zu können.

Die statistischen Auswahlprüfungen

Einer statistischen Auswahlprüfung unterliegen folgende Kenngrößen:

-

- die Bandbreite,

- die Trägerdicke,

- die Banddicke,

- die plastische Dehnung,

- die Schicht- und Trägerrauhigkeit,

- der Gleitreibungskoeffizient,

- die elektrische Leitfähigkeit der Schicht,

- der Kopfabschliff durch die Schicht,

- die Haftfestigkeit der Schicht auf dem Träger,

- die statischen magnetischen Kenngrößen,

-

sowie eine Reihe weiterer Daten, die Voraussetzung für gleichbleibende Qualität von Computerbändern sind.

Die Konfektionierung

Haben die Rohbänder alle Stationen der Bandprüfung und Qualitätskontrolle passiert, müssen sie konfektioniert werden. Das bedeutet, daß sie Kennzeichen für Bandanfang und Bandende, eventuell Kennzeichen für die Auslösung einer Geschwindigkeitsrückschaltung beim schnellen Rückspulen, Vorspann, Kupplungslaschen, Schalt- und Nachlaufbänder usw. erhalten.

Der letzte Schritt der Konfektionierung ist das Verpacken der Spulen in staubfreie und staubdichte Kassetten oder das Verschließen mit Ringen sowie das anschließende staubdichte Einschweißen in Plastikhüllen. Erst dann verlassen die Bänder die staubfreie „weiße Zone", in der sie entstanden sind, und erhalten ihre Außenverpackung, deren auf die Größe der Bandspulen abgestimmte Konstruktion aus stoß- und temperatur- dämmendem Styropor® die Bänder auf dem Transport vor Beschädigungen bewahrt. Die Nummern der Bänder jedes Versandbehälters werden zusammen mit den Versandunterlagen registriert, so daß im Bedarfsfall stets ermittelt werden kann, an wen welche Bänder geliefert wurden.

Zu den Bildern:

.

- Nachdem die Computerbänder alle Stationen der Qualitätskontrolle durchlaufen haben, müssen sie Kennzeichen für Bandanfang (BOT) und Bandende (EOT) in Form von Reflektormarken erhalten. Für diese Konfektionierung wird eine automatische Konfektionierungseinrichtung verwendet, die die Reflektormarken an den entsprechenden Stellen des Computerbandes anbringt.

- Letzte Kontrolle auf Sauberkeit - Bevor das Computerband in die Kassette eingelegt wird, muß auch hier die Kontrolle auf Sauberkeit durchgeführt werden.

- Eingeschweißt in eine Kunststoffolie verlassen die Computerbänder die Weiße Zone.

.

Soweit ein 26 seitiger Prospekt der BASF aus den 60er Jahren, als es noch offene Magnetbandrollen für Computer gab.

.