Aus der Funkschau 1983 Heft Nr. 15/16

"100 Jahre Ton- und Bildspeicherung"

Artikel Nr. 66 /67 (von 72)

von Prof. Dr. hc. Walter Bruch in 1982

.

Die geschichtliche Entwicklung des Tonbandes in der Nachkriegszeit

Braumühl und Weber waren so stolz, als sie durch die Hochfrequenzlöschung und die Hf-Vormagnetisierung für ihre Ansprüche das Bandrauschen (Anmerkung : fast) zum Verschwinden gebracht hatten. Doch ein Restrauschen blieb. Dieses im Verhältnis zum Signal herabzusetzen, damit es den Normalverbraucher nicht mehr stört, das war ein Hauptziel der Tonbandentwicklung in der Nachkriegszeit.

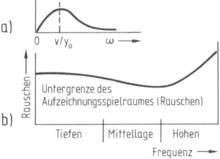

Bei jedem einzelnen Magnetpartikelchen bleibt - auch entmagnetisiert - eine als Dipol in der Bewegungsrichtung wirksame magnetische Komponente zurück, die beim Vorbeilaufen am Spalt eines Tonkopfes ein Störspektrum hervorruft. P. A. Mann hat dieses Leistungsspektrum eines vor einem unendlich feinen Spalt im Abstand Yo mit der Geschwindigkeit v vorbei bewegten Dipolmomentes berechnet [79]. Er erhielt dabei ein Rauschspektrum nach Bild 135a.

Von Null langsam ansteigend zu einem Maximum bei einer Frequenz, die oberhalb des Frequenzbereiches der CC liegt, und dann wieder abfallend präsentiert sich dieses Spektrum, ähnlich wie auch das von Mann berechnete einer Volumeneinheit mit statistisch verteilten „Magnetkörnern".

Das Hören kommt über dem Messen

Doch das ist die Berechnung einer physikalischen Größe. Für die Beurteilung eines Magnetbandes ist der Höreindruck maßgebend. Den berücksichtigt man in einem von der IEC-Kommission international genormten Meßverfahren (IEC-Dokument 94), und so sind auch die heute veröffentlichten Rauschkurven von Magnetbändern zu werten (Bild 135b).

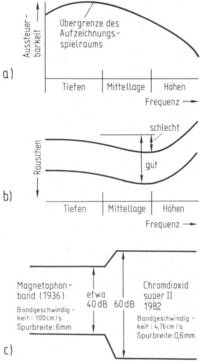

Dieses Rauschen herabzusetzen und die Aussteuerbarkeit heraufzusetzen, das waren die Aufgaben der neueren Tonbandentwicklung. Für Vergleichszwecke mußte man auch die Aussteuerungsgrenze definieren: Es ist die Grenze, bei der laute Musik zu klirren anfängt. Man hat für sie 3% Klirrfaktor festgelegt.

Geräuschabstand, Rauschabstand und Dynamik

Den Wert zwischen der Aussteuerungsgrenze und dem Rauschen bezeichnet man als „Geräuschabstand" oder auch „Rauschabstand". Es hat sich eingebürgert, dafür auch die Bezeichnung „Dynamik" eines Tonbandes zu gebrauchen, obwohl man damit den musikalischen Begriff der Dynamik, nämlich das Verhältnis von der lautesten Stelle eines Musikstückes zur leisesten, verfälscht.

Diesen Begriff werden wir bei den Rauschverminderungssystemen gebrauchen. Alle diese Angaben werden im logarithmischen Maß, in dB, gemacht, manche, die vom Normalpegel ausgehen, in dBm.

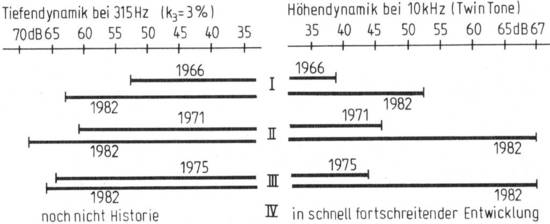

Was in 50 Jahren Tonbandentwicklung erreicht wurde - von der 6,5mm breiten Tonspur 1936 mit damals 1m/s Laufgeschwindigkeit bis zur schmalen CC-Spur mit 20fach geringerer Geschwindigkeit -, veranschaulicht Bild 136c.

Grob aufgeteilt können wir fünf Etappen der Nachkriegsentwicklung feststellen, wenn wir die vielen kleinen Schritte einmal vernachlässigen. Davon existieren heute vier weltweit mit I, II, III und IV genormte Typen von Bändern, zu denen wir die Vorläufertypen unter der Bezeichnung 0 hinzuzählen. Als die deutschen Firmen BASF und Agfa ihre Entwicklungen wieder aufnahmen, genügte eine deutsche DIN-Norm.

Der deutsche Rundfunk setzte die Normen und die hohen Maßstäbe

In Zusammenarbeit mit dem Rundfunk entstanden die ersten Normen. Als die Amerikaner und die Japaner aktiv in die Bandentwicklung eingriffen, drohte eine internationale Verwirrung; nationale Hersteller optimierten ihre Bänder und Geräte unterschiedlich. Das bezog sich vor allem auf die Einstellung der Hochfrequenzvormagnetisierung (bias).

In Deutschland war man einer internationalen Normung vorausgegangen und hatte unter Führung der BASF sogenannte DIN-Bezugsbänder für die noch zu beschreibenden Tonbänder geschaffen. Sie enthalten exakt bemessene Prüfsignale zur Einregelung der Wiedergabe und außerdem sogenannte Referenzbandteile, bei denen Arbeitspunkt, Frequenzgang und Empfindlichkeit eines Bandtyps zur normgerechten Einmessung der Aufnahme genau vorgegeben sind.

Wichtig war die weltweite Normung der Kassetten

Die weltweite Verbreitung der Kassetten wäre nicht möglich geworden, hätten die technischen Fortschritte nicht jeweils eine weltweite Normung begleitet. Es entstand in der „International Electrotechnical Commission", abgekürzt IEC, die Fachabteilung 60 (Recording) mit den Unterkomitees TC 60A (Audiorecording) und TC 60B (Videorecording) sowie eine für uns nicht wichtige Gruppe TC 60C. Von 1972 bis 1979 war der Verfasser Vorsitzender des IEC Technical Committee 60 mit seinen Untergruppen TC 60A, TC 60B, TC 60C.

Die reichliche Beteiligung deutscher Experten sicherte, daß die DIN-Vorarbeiten übernommen wurden und unsere Interessen hinreichend vertreten werden. So werden die international angenommenen IEC-Dokumente nach Übersetzung automatisch DIN-Normen.

International vereinbarte Referenzbänder

Im IEC TC 60A hatte man sich der verwirrenden Situation bezüglich der weltweiten Standardisierung der Tonbänder angenommen und sie neu in die schon erwähnten vier Gruppen aufgeteilt. International vereinbarte Referenzbänder sollen als weltweit verbindliches Orientierungsmodell für die Tonbandproduktion aller Länder dienen.

Die Referenzbänder IEC I und IEC II werden von Deutschland (von der BASF) als internationaler Standard zu den vier beigetragen.

Wir haben:

- IEC I für Eisenoxidbänder,

- IEC II für Chromdioxidbänder und Chromsubstitute,

- IEC III für Doppelschichtbänder (Eisenoxid/Chromdioxid),

- IEC IV für Metallpigment-(Reineisen-) Bänder.

Mit dem, was wir unter Nr. 0 als Vorläufer zusammenfassen, entsprechen diese Bezeichnungen auch etwa der historischen Reihenfolge der Entwicklung.

1963, das Band des Typs 0: Das Standardband

Für die CC fing man mit dem schon klassischen Eisenoxidpulver in würfel- bzw. kugelförmigen Körnchen an, die auf einen Träger aus vorgerecktem Polystyrol (PVC) mit einem Gießlack aufgebracht wurden. Dabei ist im Prinzip jedes Teilchen durch Lack von den benachbarten isoliert. Die geringe Verdichtung - relativ wenig Magnetmaterial in der Schicht des aufgetrockneten Bindematerials - ergab geringe Speicherwirkung, dazu relativ viel Rauschen.

1966, das Band des lEC-Typs I: Das LH-Band

L steht für „Low Noise": geringes Rauschen, H für „High Output": hohe Aussteuerung. Das PVC hatte man durch das stabilere Polyesterband ersetzt (Mylar in USA). Von den 60 Minuten mit 90m 18um Band kam man über 90 Minuten mit 135m 12um Band nun auf 120 Minuten mit 189m 9um Band bei der CC.

Die hier genannten Entwicklungen liefen bei den beiden deutschen Herstellern Agfa und BASF ähnlich, beide liefern hervorragende Bänder. Dazu kommen die amerikanischen und japanischen Hersteller. Es ist in dieser nur die Historie einer Entwicklung aufzeigenden Darstellung unmöglich, die Namen, die man den Produkten firmenspezifisch gab, und technische Spezialitäten zu erwähnen. Die Bezeichnungen von BASF wurden gewählt, weil es sich um das Unternehmen handelt, unter dessen Namen das Tonband seine Geschichte begann. Eine Bewertung sollte damit nicht verknüpft werden.

.

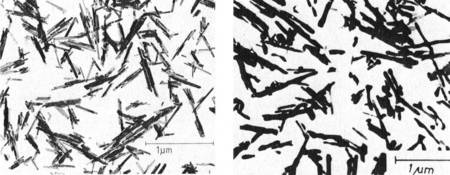

Man hatte gelernt, das Eisenoxid chemisch in nadelform-ähnlichen Kristallen zu züchten (zunächst etwa 1um lang und etwa ein Fünftel davon breit). Die Ausrichtung der Nadeln in der noch nassen, frisch aufgetragenen Gußschicht mit einem starken Magneten in Bandlängsrichtung erlaubte eine wesentlich höhere Verdichtung des Magnetmaterials. Man erhielt einen größeren Dynamikbereich, geringeres Rauschen und eine verbesserte Aufzeichnung der hohen Frequenzen. Mit diesem Band konnte man erstmals Stereoaufzeichnung auf den mit 0,3mm Breite festgelegten Spuren der CC wagen.

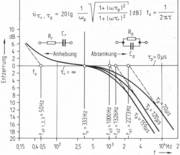

Man hatte aber auch gelernt, die Wiedergabeentzerrung weltweit zu normieren. Aufgrund der Abtastphysik ergibt ein frequenzlinear (durch gerätetypische Vorentzerrung, eingemessen mit dem Referenzband) aufgezeichnetes Signal bei der Wiedergabe einen in doppellogarithmischer Darstellung linear ansteigenden Frequenzgang, den sogenannten Omega-Gang.

Ursache: Ein am Kopf vorbeilaufendes Magnetelement induziert eine Spannung, die von seiner Stärke und seiner Geschwindigkeit abhängt. Auf eine Frequenzaufzeichnung übertragen bedeutet das: Die Schnelle steigt proportional mit der Frequenz des aufgezeichneten Signals und damit die induzierte Spannung.

.

Zur Aufhebung dieser systematischen Verzerrung schreibt die Norm zur Entzerrung ein spezelles RC-Glied vor. Eine zusätzliche Anhebung der untersten Frequenzen erfolgt durch ein ebenfalls vorgeschriebenes RC-Glied in Reihenschaltung. Beide Glieder werden entkoppelt hintereinandergeschaltet und ergeben die Entzerrungskurven von Bild 137 für 70 ns. Sie sind auf 0 dB bei 333Hz normiert. Hinzu kommen noch gerätetypische Entzerrungen, die natürlich nicht genormt werden können.

Bild 137. Genormte Wiedergabe-Entzerrungskurve: mit den Zeitkonstanten 70us und 120 us sowie mit einer für die Mikrokassette benutzten Zeitkonstante von 159 us.

1971 in Deutschland:

Chromdioxid (IEC II), ein mächtiger Sprung nach vorne

Mit diesem neuen Material, dem Cr02, von Dupont/USA um 1965 erfunden, wurde es erstmals möglich, eine höhere magnetische Energie zu speichern als bisher. Diese Energie wird veranschaulicht durch die von der Hysteresiskurve im zweiten Quadranten eingeschlossene Fläche. Sie ist bei Chromdioxid wesentlich größer als bei Eisenoxid. Ursache ist einmal die bessere chemische Substanz, dann aber sind es die feineren Nadeln, die eine viel höhere Packungsdichte erlauben.

.

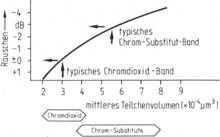

Die japanischen Firmen, die keinen Zugang zu dem Dupont-Patent hatten, brachten um 1975 als Umgehung die zur Klasse der Chromdioxidbänder gehörenden Chromsubstitute heraus; das sind kobaltdotierte Eisenoxidbänder (als High-Bias-Bänder bekannt). Damit kann man aber nicht so feine Teilchen herstellen wie aus dem reinen Chromdioxid, und da das Bandrauschen vom Teilchenvolumen abhängt, hat das reine Chromdioxid das niedrigere Rauschen (Bilder 138 und 139).

.

.

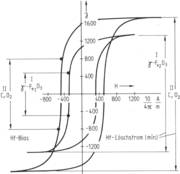

Chromdioxid benötigt wegen der höheren Koerzitivkraft, wie Bild 140 veranschaulicht, eine um etwa 3dB höhere Vormagnetisierung, einen um etwa 8dB höheren Aufzeichnungsstrom und - wichtig - eine um etwa 40% höhere Löschenergie. Ferner ist zur optimalen Ausnutzung der Bänder eine etwas größere Höhenanhebung vorteilhaft; deshalb wurde für die Chromklasse eine Zeitkonstante von tp=120us genormt (Bild 137). tr bleibt bei 3800us, weil nicht chromtypisch.

Bei vielen Geräten erfolgt die Umschaltung auf Chrom automatisch über einen Fühlhebel, der in eine nur bei Chromkassetten vorhandene Öffnung im Kassettenrücken eingreift. Sie liegt neben der herausbrechbaren Aufnahmesperre und ist wie diese rechts und links vorhanden, weil wir eine Wendekassette haben (Bild 141).

Bild 140. Magnetisierungskurven: Man erkennt, daß der Hf-Löschstrom und der Hf-Vormagnetisierungsstrom (Hf-Bias) bei der Umschaltung von Eisenoxid (IEC I) auf Chromdioxid (IEC II) vergrößert werden müssen

Bild 141. Automatische Umschaltung: Chromkassetten haben Öffnungen neben der Aufnahmesperre, bei Metallband sind sie neben der Mitte angeordnet

.

Um 1975: IEC III, das Zweischichtenband

Während die Aufzeichnung hoher Frequenzen nur an der Schichtoberfläche erfolgt, wird die Aufzeichnung tiefer Frequenzen vornehmlich durch die tieferen Schichtzonen beeinflußt. Es lag daher nahe, ein Doppelschichtband herzustellen, das in der unteren Magnetschicht Eisenoxid und in der oberen Chromdioxid enthält. Durch diese Verbundschicht werden die Vorteile beider Materialien kombiniert. Die erheblichen technischen Probleme bei der Herstellung sind heute weitgehend gelöst; die Bänder sind in der Massenfabrikation.

1979: IEC IV, das Metallband (Reineisen)

Wer hätte gedacht, daß man noch einmal zu dem reinen Eisen zurückkehren würde? Schon lange hatte man mit aufgedampften Metallpigmenten aus Reineisen experimentiert. Langsam, sehr langsam lernt man, solche Bänder zu fabrizieren. Eine Entwicklung, die noch nicht abgeschlossen ist. Es galt, eine Schicht aus „nichtoxidierenden" Partikeln von „reinem" Eisen herzustellen. Sie wurden dazu in eine Schutzschicht eingehüllt.

Wenn es auch noch nicht gelungen ist, das Rauschen der neuen Schichten auf den Wert von Chromdioxid herabzudrücken, so bringt die höhere Aussteuerbarkeit viele Vorteile. Die Hysteresiskurve würde in Bild 140 außerhalb der Chormkurve verlaufen (nicht gezeichnet, um nicht ein in Entwicklung befindliches Fabrikat herauszustellen). Die Energiefläche ist daher größer als bei Chrom und deutet damit die größere Speicherfähigkeit von magnetischer Energie an: Koerzitivkraft etwa 80kA/m (im Vergleich dazu: 22 ... 28kA/m für Eisenoxidbänder und etwa 38kA/m für Chromdioxidbänder). Metallbänder entwickeln sich zum Spitzenprodukt -und sind es schon im Preis!

Auch für „Metall" sind wieder Umschaltungen im Gerät nötig, auch sie können wieder automatisch erfolgen. Dafür ist für jede Laufrichtung eine Öffnung im Rücken der Kassette vorgesehen, in die auch wieder ein Fühlhebel eingreifen kann. Die Öffnungen liegen links und rechts von der Mitte (Bild 141). In die Mitte konnte man sie nicht legen (dann hätte nur eine genügt), denn da greift bei vielen Kassettengeräten ein federnder Schieber an, der die Kassette gegen die Positionierungsstifte drückt.

Eine Aussage von 1982 -

die stimmt natürlich nicht mehr . . .

Das Magnetband hat eine Entwicklung durchgemacht (Bild 142), die immer noch im Fluß ist und uns - nun allerdings in kleinen Schritten - immer noch physikalisch und chemisch Überraschungen bieten wird.

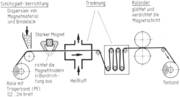

Um zu veranschaulichen, wie kompliziert die Herstellung eines solchen Bandes heute ist, zeigt Bild 143 das Prinzip der Ausrichtung der Magnetteilchen in einem Magnetfeld und Bild 144 eine Beschichtungsstation. Das 0,2m ... 2m breite (Roh-)Band wird dann auf (die Ton-)Bänder in Sollbreite geschnitten.

Es wird uns nichts geschenkt, das gilt auch für die Preise der Spitzenbänder. Doch auch die billigen Standardbänder können schon viel, besonders dann, wenn durch ein Rauschverminderungsverfahren die Wiedergabe verbessert wird.